Welche Kommunikationsteile werden im Gussverfahren hergestellt?

2024-09-30 16:14

In der sich ständig weiterentwickelnden Welt derKommunikationstechnologie,die Qualität und Leistung von Kommunikationsteile sind von größter Bedeutung. Das Gießen, ein Fertigungsverfahren mit langer Geschichte, hat bei der Herstellung dieser wesentlichen Komponenten bedeutende Anwendungen gefunden. In diesem Artikel wird untersucht, welche Kommunikationsteile werden durch Casting und die Rolle des Gießen Und Kommunikations-Druckgussteile in der Kommunikationsbranche.

Besetzung ist ein Verfahren, bei dem geschmolzenes Metall oder andere Materialien in eine Form gegossen werden, um eine bestimmte Form zu bilden. Diese Methode bietet mehrere Vorteile für die Herstellung von Kommunikationsteile.Erstens ermöglicht es die Herstellung komplexer Geometrien, die mit anderen Fertigungsmethoden nur schwer oder gar nicht zu erreichen sind. Zweitens können durch Gießen Teile mit hoher Präzision und engen Toleranzen hergestellt werden, wodurch Passgenauigkeit und Funktion gewährleistet werden. Schließlich ist Gießen eine kostengünstige Lösung für die Produktion großer Stückzahlen und damit eine ideale Wahl für die Kommunikationsbranche, in der häufig große Mengen an Teilen benötigt werden.

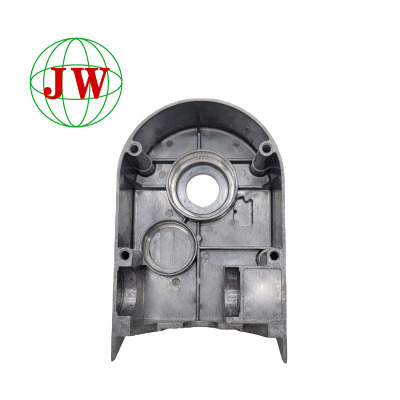

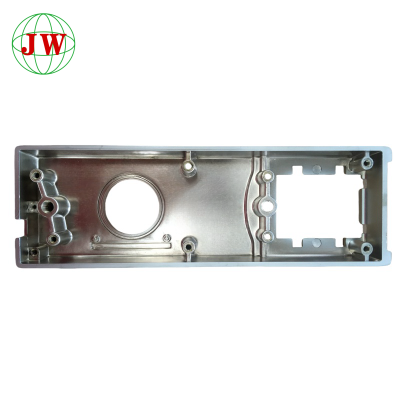

Eine der häufigsten Kommunikations-Druckgussteile ist das Gehäuse oder die Ummantelung von Kommunikationsgeräten. Diese Gehäuse müssen robust und langlebig sein und die internen Komponenten vor äußeren Einflüssen wie Stößen, Feuchtigkeit und elektromagnetischen Störungen schützen können. Druckguss Aufgrund ihrer hervorragenden mechanischen Eigenschaften und Korrosionsbeständigkeit werden zur Herstellung dieser Gehäuse häufig Aluminium- oder Zinklegierungen verwendet. Das Verfahren ermöglicht die Herstellung dünnwandiger und dennoch robuster Gehäuse mit komplexen Designs und engen Toleranzen.

Das Gehäuse eines Mobiltelefons besteht beispielsweise typischerweise aus Druckguss. Das leichte Gehäuse aus Aluminium oder Zinklegierung schützt die empfindlichen elektronischen Komponenten im Inneren und trägt gleichzeitig zur Ästhetik des Geräts bei. Das Druckguss Durch den Prozess können komplexe Formen und Texturen auf dem Gehäuse erzeugt werden, wodurch einzigartige Designs und Branding-Möglichkeiten entstehen.

Ein weiterer wichtiger Kommunikationsteil Im Gussverfahren hergestellt wird der Antennensockel oder die Antennenhalterung. Antennen sind wichtige Komponenten von Kommunikationssystemen, da sie für das Senden und Empfangen von Signalen verantwortlich sind. Die Leistung einer Antenne hängt von einer stabilen und zuverlässigen Halterungsstruktur ab. Durch Gussverfahren können Antennensockel mit präzisen Abmessungen und komplexen Geometrien hergestellt werden, wodurch ein optimaler Signalempfang und eine optimale Signalübertragung gewährleistet werden.

Druckguss Magnesiumlegierungen werden aufgrund ihres geringen Gewichts und ihres hohen Festigkeits-Gewichts-Verhältnisses häufig für Antennensockel verwendet. Das Verfahren ermöglicht die Erstellung komplexer Designs, die mehrere Antennen und andere Komponenten aufnehmen können. Darüber hinaus sind Magnesiumlegierungen aufgrund ihrer Korrosionsbeständigkeit für Außenanwendungen geeignet.

Auch Steckverbinder und Stecker werden häufig im Gussverfahren hergestellt. Diese Kommunikationsteile müssen genaue Abmessungen und glatte Oberflächen aufweisen, um eine ordnungsgemäße Verbindung und zuverlässige elektrische Verbindungen zu gewährleisten. Durch Gießen können Steckverbinder mit engen Toleranzen und komplexen Formen hergestellt werden, die eine effiziente Signalübertragung ermöglichen.

Druckguss Für hochwertige Steckverbinder wird häufig Messing oder Kupferlegierungen verwendet. Die hervorragende elektrische Leitfähigkeit dieser Materialien sorgt für geringen Signalverlust und geringe Störungen. Im Gussprozess können auch Funktionen wie Verriegelungsmechanismen und Zugentlastungen integriert werden, um die Haltbarkeit und Zuverlässigkeit der Steckverbinder zu verbessern.

Neben diesen Teilen werden durch Gießen auch Kühlkörper für Kommunikationsgeräte hergestellt. Kühlkörper sind für die Ableitung der von den elektronischen Komponenten erzeugten Wärme unerlässlich und gewährleisten so einen ordnungsgemäßen Betrieb und eine lange Lebensdauer. Durch Gießen können Kühlkörper mit komplexen Rippengeometrien und großen Oberflächen-Volumen-Verhältnissen hergestellt werden, wodurch die Wärmeübertragungseffizienz maximiert wird.

Druckguss Aluminiumlegierungen werden aufgrund ihrer guten Wärmeleitfähigkeit und ihres geringen Gewichts häufig für Kühlkörper verwendet. Das Verfahren ermöglicht die Herstellung komplexer Lamellendesigns, die die Wärme effektiv von den Komponenten ableiten können. Darüber hinaus sind Aluminiumlegierungen aufgrund ihrer Korrosionsbeständigkeit für den Einsatz in verschiedenen Umgebungen geeignet.

Die Vorteile des Gießens bei der Herstellung von Kommunikationsteile gehen über die Fähigkeit hinaus, komplexe Formen und enge Toleranzen zu erzeugen. Gießen bietet auch Kosteneinsparungen in Bezug auf Materialverbrauch und Produktionseffizienz. Der Prozess kann recycelte Materialien verwenden, wodurch die Umweltbelastung und die Rohstoffkosten reduziert werden. Darüber hinaus kann das Gießen weitgehend automatisiert werden, was die Arbeitskosten senkt und die Produktionsgeschwindigkeit erhöht.

Darüber hinaus ermöglicht das Gießen die Integration mehrerer Funktionen in ein einziges Teil. Beispielsweise kann ein Gehäuse mit integrierten Kühlkörpern, Anschlüssen und Montagefunktionen entworfen werden, wodurch die Gesamtzahl der Teile und die Komplexität der Montage reduziert werden. Diese Integration kann die Zuverlässigkeit und Leistung des Kommunikationsgeräts verbessern.

Zusammenfassend lässt sich sagen, dass das Gießen eine entscheidende Rolle bei der Herstellung von KommunikationsteileVon Gehäusen und Antennensockeln bis hin zu Steckverbindern und Kühlkörpern, Gießen Und Kommunikations-Druckgussteile bieten zahlreiche Vorteile in Bezug auf Designflexibilität, Präzision und Kosteneffizienz. Da sich die Kommunikationsbranche weiterentwickelt, wird das Gießen weiterhin ein wichtiger Herstellungsprozess bleiben, um die Qualität und Leistung von Kommunikationsteile

In Verbindung stehende News

Mehr >-

![Aluminium-Druckgussformen und -komponenten bis 2025: Technologische Synergien und Wachstum der grünen Kraftstoffindustrie]()

Aluminium-Druckgussformen und -komponenten bis 2025: Technologische Synergien und Wachstum der grünen Kraftstoffindustrie

Im Jahr 2025 erlebt die globale Industrie für Aluminium-Druckgussformen und -komponenten einen Boom, angetrieben vom NEV-Sektor, ausgereifter integrierter Druckgusstechnologie und nachhaltiger Fertigung. Mit einem Wert von 186,5 Milliarden US-Dollar (jährliches Wachstum von 8,3 %) wird ein Anstieg auf 285 Milliarden US-Dollar bis 2030 prognostiziert, wobei der Automobilsektor 77 % der Nachfrage ausmacht. Zu den wichtigsten Trends zählen Materialinnovationen, der Einsatz von 23,6 % recyceltem Aluminium und die Transformation hin zu mehr Nachhaltigkeit. Der asiatisch-pazifische Raum ist mit einem Marktanteil von 65 % führend. NEVs und 5G sind die Haupttreiber, und trotz Preisschwankungen wird die intelligente Weiterentwicklung die hochpräzise und CO₂-arme Entwicklung vorantreiben.

-

![Globale Druckgussindustrie 2025: Integrierte Technologie treibt Wachstum voran, Nachhaltigkeit steht im Mittelpunkt]()

Globale Druckgussindustrie 2025: Integrierte Technologie treibt Wachstum voran, Nachhaltigkeit steht im Mittelpunkt

Die globale Druckgussindustrie, deren Wert 2025 auf 138,7 Milliarden US-Dollar geschätzt wird (jährliches Wachstum von 8,2 % zwischen 2020 und 2025), wird von integriertem Druckguss und nachhaltiger Fertigung angetrieben. Die Bereiche Elektrofahrzeuge (45 % der Nachfrage), Luft- und Raumfahrt sowie Unterhaltungselektronik treiben das Wachstum an. Zu den wichtigsten Innovationen zählen Hochleistungsmaschinen, fortschrittliche Leichtmetalllegierungen, KI-Optimierung und digitale Zwillinge. Die Branche priorisiert Energieeffizienz und Schrottrecycling, steht jedoch vor Herausforderungen wie Rohstoffpreisschwankungen, Lieferkettenproblemen und Fachkräftemangel. Intelligente Fertigungstechnologien prägen ihre Zukunft.

-

![CO2-arme Technologie & KI: Die beiden Triebkräfte für das Wachstum der Aluminium-Druckgussformenindustrie]()

CO2-arme Technologie & KI: Die beiden Triebkräfte für das Wachstum der Aluminium-Druckgussformenindustrie

Frankfurt, 3. November 2025 – Der globale Markt für Aluminium-Druckgussformen, der bis 2030 voraussichtlich 120 Milliarden US-Dollar erreichen wird, wird von kohlenstoffarmen Technologien und künstlicher Intelligenz angetrieben. Strengere Vorschriften (EU Green Deal, Chinas „Dual Carbon“-Konzept) fördern den Einsatz von Formen aus recycelten Legierungen (mittlerweile 38 % der Produktion, gegenüber 19 % im Jahr 2020) und reduzieren den CO₂-Ausstoß um 42 %. KI-optimierte Formen mit IoT-Sensoren reduzieren Ausfallzeiten um 28 % und Fehler auf 0,3 %, während digitale Zwillinge die Entwicklungszeit um 40 % verkürzen. Die Nachfrage nach Elektrofahrzeugen treibt den Bedarf an Megagussformen (über 2 Millionen Teile) an und reduziert das Fahrzeuggewicht um 15–20 %. Herausforderungen wie der eingeschränkte Technologiezugang für KMU und ein Fachkräftemangel von 25 % bestehen weiterhin, doch Schulungsprogramme zielen darauf ab, diese Lücken zu schließen. Der Sektor ist für innovationsgetriebenes Wachstum bestens gerüstet.

-

![Asien-Pazifik führt globale Expansion im Druckguss an: Neue Märkte, branchenübergreifende Anwendungsfälle und politische Unterstützung treiben das Wachstum voran]()

Asien-Pazifik führt globale Expansion im Druckguss an: Neue Märkte, branchenübergreifende Anwendungsfälle und politische Unterstützung treiben das Wachstum voran

Die Druckgussindustrie sieht in der Region Asien-Pazifik ihren wichtigsten Wachstumsmotor, da dort 70 % der weltweiten Produktion lagern. 55Bin2024,APACsMarktwirdeinschlagen 82 Milliarden bis 2030 (7,2 % CAGR). China dominiert (58 % der APAC-Produktion) durch die Nachfrage nach großformatigen Druckgussformen für Elektrofahrzeuge, während Südostasien (Vietnam, Thailand) und Indien mit Investitionen und Richtlinien wie „Make in India“ an Boden gewinnen. Über die Automobilindustrie hinaus werden Druckgusskomponenten auch in der Leistungselektronik (z. B. Huaweis 5G-Kühlkörper) und in erneuerbaren Energien (Adanis Solargehäuse) eingesetzt. Die APAC-Politik (Chinas „Dual Carbon“, Indiens Mission für grünen Wasserstoff) fördert die Nachhaltigkeit. Herausforderungen wie der Mangel an H13-Stahl bestehen, doch die lokale Fertigung und kohlenstoffarme Legierungen bieten Chancen.

-

![Zwei Durchbrüche in der Druckgussbranche: Steigende Nachfrage nach Druckgusskomponenten treibt Innovationen bei Druckgussformen voran]()

Zwei Durchbrüche in der Druckgussbranche: Steigende Nachfrage nach Druckgusskomponenten treibt Innovationen bei Druckgussformen voran

Im Jahr 2025 profitiert die globale Druckgussindustrie von einer explosionsartigen Nachfrageentwicklung und technologischen Weiterentwicklungen. Fahrzeuge mit neuer Antriebstechnologie (NEVs) und andere Branchen treiben den Markt für Druckgusskomponenten auf über 320 Milliarden US-Dollar, während Druckgussformen durch KI und neue Materialien modernisiert werden. NEVs verwenden über 50 kg Druckgusskomponenten pro Fahrzeug; Teslas integrierte Druckgussteile im Model Y steigern die Effizienz, und die LK Group bringt 9.000-Tonnen-Druckgussmaschinen mit Stützformen auf den Markt. Die Formentechnologie erzielt Durchbrüche bei Materialien (keramikbeschichteter Stahl, Verbundformen) und Intelligenz (KI-Designsysteme). Auch die umweltfreundliche Fertigung gewinnt an Bedeutung. Bis 2030 wird der Markt für integrierte Druckgusskomponenten voraussichtlich die Marke von 80 Milliarden US-Dollar überschreiten, wobei der Ansatz „Intelligenz + Umweltfreundlichkeit“ das Wachstum der Branche vorantreibt.

-

![Möbelverbinder aus Aluminium: Wie Druckgussformen und Legierungskomponenten das moderne Wohndesign aufwerten]()

Möbelverbinder aus Aluminium: Wie Druckgussformen und Legierungskomponenten das moderne Wohndesign aufwerten

Aluminium-Möbelverbinder revolutionieren die Möbelherstellung und lösen Probleme mit Instabilität und Rost. Dank Aluminium-Druckguss (ADC12/A380, 60 % leichter als Stahl, 5-mal schlagfester als Kunststoff) und präzisen Druckgussformen (H13-Stahl, ±0,03 mm Toleranz) ermöglichen sie die Herstellung langlebiger modularer Möbel. 3D-gedruckte Formeinsätze verkürzen die Produktionszeit um 25 %, während 70 % der Marken aus Nachhaltigkeitsgründen recyceltes Aluminium in Steckverbindern verwenden. Der Markt, der 2023 1,2 Milliarden US-Dollar betrug, wird bis 2030 1,8 Milliarden US-Dollar erreichen (führend im asiatisch-pazifischen Raum). Zu den zukünftigen Trends zählen sensorbestückte Steckverbinder und KI-gesteuerte Formen, wobei Nanobeschichtungen die Haltbarkeit erhöhen.

-

![Aluminium-Druckgussteile: Branchenübergreifende Innovationsförderung durch Präzision und Vielseitigkeit]()

Aluminium-Druckgussteile: Branchenübergreifende Innovationsförderung durch Präzision und Vielseitigkeit

Aluminium-Druckgussteile spielen in der modernen Fertigung eine zentrale Rolle, etwa in der Automobil-, Luft- und Raumfahrt-, Bau- und Elektronikindustrie. Sie werden durch Hochdruckspritzen geschmolzener Aluminiumlegierungen (z. B. ADC12, A380) in Stahlformen hergestellt und bieten enge Toleranzen (±0,02 mm), Festigkeit, Leichtigkeit und Korrosionsbeständigkeit. Ihre Designflexibilität integriert vielfältige Funktionen und senkt so die Kosten. Sie werden in Elektrofahrzeugteilen, Flugzeugkomponenten und Elektronik eingesetzt und steigern die Effizienz. Der Markt, der bis 2023 78 Milliarden US-Dollar wert sein wird, wächst jährlich um 7,5 %, angetrieben durch Elektrofahrzeuge und erneuerbare Energien. Mit 3D-Druck und KI, die die Produktion vorantreiben, und ihrer hohen Recyclingfähigkeit sind sie der Schlüssel zu nachhaltiger Innovation.

-

![Druckgussteile aus Aluminiumlegierungen für die Automobilindustrie: Die Zukunft der Leichtmobilität]()

Druckgussteile aus Aluminiumlegierungen für die Automobilindustrie: Die Zukunft der Leichtmobilität

Druckgussteile aus Aluminiumlegierungen für die Automobilindustrie sind entscheidend für Innovationen im Automobilbereich und schaffen ein Gleichgewicht zwischen Leistung, Effizienz und Nachhaltigkeit. Durch den Ersatz von Stahl reduzieren sie das Fahrzeuggewicht (eine Reduzierung um 10 % steigert die Kraftstoffeffizienz um 6–8 %), was für die Emissionsziele von entscheidender Bedeutung ist. Diese im Hochdruckgussverfahren aus Legierungen wie dem A380 hergestellten Teile bieten komplexe Geometrien, eine Festigkeit von 320 MPa (60 % leichter als Stahl) und Kosteneinsparungen. Sie werden in Batterien, Fahrgestellen und Antriebssträngen von Elektrofahrzeugen eingesetzt und unterstützen Marken wie Tesla und BYD. Der Markt, der bis 2023 58 Milliarden US-Dollar wert sein wird, wächst jährlich um 8,5 %, angetrieben von Elektrofahrzeugen. Mit 3D-Druck und KI, die die Produktion vorantreiben, und 100-prozentiger Recyclingfähigkeit prägen sie die Zukunft der leichten, umweltfreundlichen Mobilität.

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)